Aspectos físicos y fisicoquímicos de la congelación

La congelación prolonga la vida útil de los alimentos por dos mecanismos relacionados entre sí. El efecto sumado de ambos es el que provoca que los productos congelados tengan vida útil mayor que si fueran solamente refrigerados (siempre que sean aptos para la congelación). Los mecanismos que provocan el aumento de la vida útil son:

- Descenso de la temperatura por debajo de 0ºC: disminuye aún más la velocidad de las reacciones químicas y la velocidad de evaporación, y frena totalmente el desarrollo microbiológico.

- Formación de hielo a partir de agua líquida: retira el agua del medio, vehículo (y muchas veces el reactivo) de las reacciones que ocurren en las células que producen compuestos indeseables provocando el deterioro. Por lo tanto, se frenan las reacciones degradativas.

La calidad del alimento congelado es mayor que si el mismo es refrigerado, pero tiene la desventaja de aumentar los costos del producto final.

Para entender cuánto hielo se forma y cómo se forma dicho hielo, compararemos lo que sucede en la gráfica (g de hielo/g de agua líquida inicial versus temperatura) con un soluto en agua pura (línea clara), con lo que sucede en un sistema complejo como lo son los alimentos (línea oscura).

Al emplear agua pura, por sobre los 0ºC tendré al agua en estado líquido. Pero a temperaturas por debajo de 0ºC, el 100% de la misma se congela. Esto es típico de los materiales puros (sea agua, sal fundida o metal fundido): por sobre el punto de congelación estará todo en estado líquido, mientras que, por debajo, todo en estado sólido.En alimentos, para entender cuánto hielo se forma, tenemos que ver el sistema como si fuese una solución (ejemplo: agua con azúcar o agua con sal, para hacerlo sencillo), pero que, además, en su mayoría, tienen una estructura celular. Esto me genera tres cosas:

- Descenso crioscópico: como hay material disuelto, el sistema no empezará a congelar a la temperatura del solvente puro, sino un poco más abajo. El valor necesario de subenfriamiento depende de la velocidad de enfriamiento y de características físicas del sistema que permitan que los núcleos de cristalización originales se forman con mayor o menor facilidad.

- No hay una temperatura definida de congelación, sino una curva de equilibrio (típica de una solución donde se llega a un punto eutético en el que el sistema posee igual cantidad tanto de agua sin congelar como de soluto, por lo que es la mínima temperatura a la que puede producirse la mayor cristalización del solvente y del soluto).

En alimentos, normalmente no se alcanza tal punto eutético: las condiciones de congelación industrial (-18ºC) no llegan a congelar totalmente el alimento, porque además hay que considerar un tercer problema: en alimentos de tipo tisular (verdura, frutas, carne) hay una cierta cantidad de agua ligada a la estructura, formando parte de la solvatación de los componentes (proteínas e iones), de las paredes celulares, etc. Entonces, hay una cantidad de agua (cerca del 10% en carnes) que no se congela nunca. Es lo que se llama AGUA LIGADA, que no está accesible al proceso de cambio de fase.

Entonces, la curva de equilibrio que finalmente se obtiene es la de la línea oscura: será la temperatura a la que estoy sometiendo el alimento, la que me indicará cuánto hielo se forma en él.

Cambios que ocurren durante la descongelación y el almacenamiento

- Disminución de la capacidad de retención de agua.

- Aumento de la producción de exudado (muy importante en pescados).

- En carnes: el aumento de la velocidad de congelación implica un aumento de desnaturalización de proteínas miofibrilares.

- Disminución de la actividad biológica de enzimas.

- Incremento de la viscosidad.

- Incremento de la reactividad química.

- Utilizar envases impermeables al vapor de agua (ya que en algunos casos se produce escarcha dentro del envase, asociada a fluctuaciones de temperatura).

- Congelar rápidamente para bajar la temperatura de la superficie y disminuir la velocidad de migración del agua interna hasta la superficie.

- Reducir relación área/volumen ya que la pérdida de peso depende más del área expuesta que del tamaño de la pieza. Menores velocidades de aire reducen la velocidad de pérdida pero se aumenta el tiempo de congelación.

- Algunos productos (pescados) se protegen por glaceado (tratamiento posterior a la congelación), formándose una capa de hielo superficial protectora.

- T° < - 10ºC ⇒ bacterias.

- T° < - 12ºC ⇒ levaduras.

- T° < - 18ºC ⇒ hongos.

- Textura: está vinculada a la calidad estructural del alimento, a la turgencia de las fibras vegetales, o a la terneza en el caso de músculo cárneo. Los posibles cambios están relacionados a las reacciones que ocurren con polisacáridos o proteínas, provocando un aspecto general poco deseable para el consumidor, a pesar de que nutricionalmente el producto no sufra cambios. Las consecuencias más importantes son los cambios de color.

Factores que condicionan la calidad del producto durante la congelación, almacenamiento, transporte y descongelación

- Tratamientos previos; calidad inicial del producto: el producto congelado nunca va a tener mejor calidad que la del alimento fresco del que partió (a lo sumo será similar). Es decir que todos los “defectos” que trae la materia prima los “hereda” el producto congelado (probablemente la única mejoría sea una disminución del contenido microbiano).

Entonces, para congelar se deben elegir alimentos: sanos, limpios, en el punto óptimo de madurez (si son vegetales) o con el oreo adecuado (si son carnes), preferentemente recién cosechados y cosechados a la temperatura más favorable en el caso de las hortifrutíolas, con la menor contaminación microbiana posible.

- Velocidad de congelación: la velocidad de congelación afecta principalmente la estructura del hielo que se forma (tamaño y ubicación de los cristales). Esto se evidencia en forma distinta según se trate de carnes o vegetales.

El ideal es la congelación rápida intracelular, pero sólo es posible de obtener en productos de pequeño espesor como hamburguesas, milanesas, escalopes, pequeñas albóndigas, filetes de pescado, mariscos, frutillas, frutas finas, rodajas de frutas o verduras. En cortes grandes tipo músculo entero (cortes anatómicos) sólo se obtendrá cerca de la superficie, en el interior será todo extracelular.

Esta distribución de localizaciones y tamaños de cristales de hielo afecta de manera distinta a la estructura de las paredes celulares, la capacidad para la reabsorción del agua y la redisolución de los componentes solubles insolubilizados durante la congelación (principalmente en congelación lenta). Como consecuencia de ello se producen distintas proporciones de exudado al descongelar, en función de la velocidad de congelación.

- Temperatura de almacenamiento: cuanto más baja es la temperatura, menor es la velocidad de las reacciones químicas y bioquímicas; se garantiza la ausencia de desarrollo de microorganismos y se limita la velocidad de re-cristalización del hielo.

- Constancia en la temperatura (almacenamiento + transporte): las fluctuaciones de temperatura producen una serie de cambios desfavorables:

- Recristalización de hielo (por descongelación parcial o recongelación): al volver a bajar la temperatura se favorece el crecimiento de los cristales grandes. Esta re-cristalización es mucho más importante que la que ocurre a temperatura constante.

- Deshidratación superficial (por la sublimación): al aumentar la temperatura aumenta la presión parcial del agua en el hielo favoreciendo los procesos de sublimación que llevan al secado superficial (freezerburn) e indirectamente favorecen la oxidación de lípidos y de colorantes (mioglobina, clorofila, polifenoles).

- Posible crecimiento microbiano: en casos extremos puede llegarse a una descongelación parcial o total, que, aunque el alimento vuelva a congelarse, ya dio lugar a la posibilidad de crecimiento microbiano (caso relativamente frecuente en helados).

- Acelera todas las reacciones químicas y bioquímicas.

- Calidad organoléptica: si las fluctuaciones de temperatura son importantes es evidente la pérdida de las características organolépticas que se evidencia por deformación, aparición de escarcha, pegoteado al envoltorio, cambio de color y sabor, etc.

- Valor y Constancia en la humedad ambiente: las fluctuaciones en la humedad ambiente producen también sublimación de hielo superficial, a menos que el producto esté envasado el vacío o en material impermeable al vapor de agua. En caso contrario, si existen fluctuaciones en la humedad ambiente, a la desecación superficial la acompañará la formación de escarcha en el interior de los paquetes.

- Tiempo de almacenamiento: tiene un efecto meramente acumulativo, pero no influye en el tipo de daños que se producen. Siempre a mayor tiempo, menor calidad final.

- Tipo de envoltorio: condiciona principalmente la facilidad de evaporación de agua superficial

- Condiciones de descongelación: influyen en tres factores de calidad que importan solamente en el caso de alimentos que no se cocinan directamente del estado congelado:

- Producción de exudado.

- Desecación superficial.

- Posibilidad de crecimiento microbiano.

En productos de pequeño tamaño, la descongelación es rápida y no se generan mayores inconvenientes. El problema más importante se presenta con congelados de tamaño mediano a grande como medias reses, cuartos, bloques de carnes y de pescados en los que la congelación lenta origina cristales extracelulares (posibilidad de alto exudado), al tiempo que la descongelación lenta puede dar lugar al crecimiento microbiano y deshidratación. En esos casos se puede buscar una solución de compromiso entre tiempo de descongelación, pérdida por exudado, pérdida por desecación y la posibilidad de crecimiento microbiano.

El volumen de exudado producido al descongelar está influenciado por: el tipo de alimento, pre-tratamientos, forma de corte, velocidad de congelación, tiempo de almacenamiento, condiciones de descongelación.

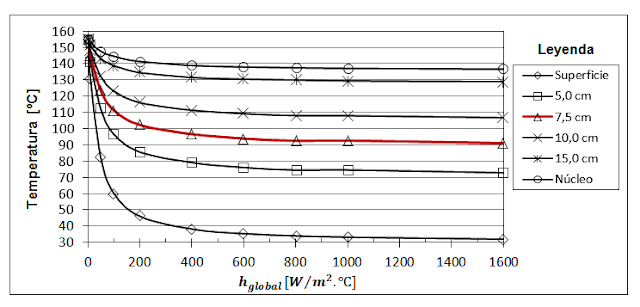

Las condiciones de descongelación Influyen sobre la reabsorción del agua líquida producida en la descongelación. Se debe dar tiempo suficiente para la reabsorción, pero al mismo tiempo tratar de limitar la pérdida de agua por simple escurrido desde las superficies de corte. A tiempos cortos, el volumen de exudado es mayor y disminuye a valores prácticamente constantes para tiempos de descongelación mayores a 50 min. Ello permite relacionar, mediante modelos matemáticos, la condición de mínimo exudado (tiempo local de descongelación mayor a 50 min) con el tamaño del producto y las condiciones de descongelación (temperatura del medio de calentamiento Tf (temperatura final) y h (coeficiente de transferencia de calor).

En hortifrutícolas es importante el daño a la estructura debido a que muchos vegetales son bastante rígidos, con espacios intercelulares grandes. En condiciones de congelación lenta el hielo extracelular de gran tamaño puede crecer en esos espacios provocando pérdida de consistencia apreciable. En congelación muy rápida de productos de pequeño tamaño (frutillas o frambuesas en N2 líquido) aparece fragilidad. La solución es la congelación individual y rápida (IQF), que origina cristales más pequeños, los que debido a su menor efecto distorsivo no provocan tanto daño a la estructura celular.

Equipos de refrigeración y congelación

Pre-congelador: equipo criogénico estándar.Pre-congelador: equipo criogénico específico.

CONGELADORES DE CINTA

Los productos se colocan sobre cintas transportadoras que se proyectan de modo tal de obtener un mayor contacto entre el aire y el producto explotando el recorrido del flujo de aire que puede ser vertical (cruzado respecto del producto) u horizontal (paralelo al producto).

En estos congeladores se necesita una buena distribución del producto sobre la cinta sino el aire se concentra en la zona de menor densidad de producto y baja considerablemente el valor del coeficiente h.

Como ventaja: poseen flexibilidad para congelar distintos productos relativamente secos (los húmedos forman hielo): bastones de pescado, papas fritas, productos de horno, hamburguesas, en función del tipo de cinta.

CONGELADOR ESPIRAL O GYROFREEZER

Estos equipos son modulares y compactos, ya que se maximiza la superficie de cinta respecto del área ocupada por el congelador, logrando altas producciones (generalmente mayores a 500 kg/h). Las guías de las cintas orientan el flujo de aire a través de la malla, de modo que el aire impacte uniformemente en el producto a congelar, evitando puntos muertos, y aumentando la eficiencia térmica del equipo, minimizando las pérdidas de peso. A su vez son versátiles para manejar distintos tiempos de residencia.

CONGELADORES DE LECHO FLUIDIZADO

Su principio de funcionamiento es el de una corriente vertical ascendente de aire frío que cumple dos funciones al mismo tiempo: mantiene a los productos separados para que no se peguen, y los enfría con un alto valor del coeficiente de transferencia de calor hC.

Un ejemplo de esto es la congelación IQF de productos pequeños, particulados como frutas, vegetales, mariscos, pastas, etc. La fluidización permite la congelación rápida e individual de los alimentos, que mantienen sus características iniciales. En productos frágiles se forma rápidamente una costra congelada superficial que evita que se peguen unos a otros.

De todos los congeladores con circulación de aire este es el que tiene mayores valores del coeficiente de transferencia calórica h.

CONGELADOR DE PLACAS

Es el congelador de contacto más común. El alimento a congelar se ubica entre dos placas y se envía refrigeración a las placas, ya sea por medio de un refrigerante que evapora en las placas o usando un refrigerante intermedio.

La disposición de las placas puede ser horizontal o vertical, el número de placas es variable; la alimentación de los equipos puede ser manual o automática. La transferencia de calor se produce principalmente por conducción, y tomando las precauciones necesarias (placa perfectamente plana, esmero en el llenado de producto) se obtienen altos valores de h (entre 150 y 600 W m-2 K-1) y bajos tiempos de congelación.

Son idóneos para el tratamiento de productos de forma regular, generalmente empaquetados: pescado, arvejas, repollitos de Bruselas, chauchas en bolsas de polietileno, cajas de vegetales, pizzas, comidas preparadas y para menudencias. El producto debe tener un espesor no mayor a 50 mm para que el tiempo de congelación no sea excesivamente alto. En los congeladores verticales se congelan también productos hortícolas a granel y pescados.

El congelador aprovecha el buen efecto del intercambio térmico que se logra al poner en contacto el producto con la placa metálica refrigerada, pudiendo procesar valores altos de producción en una pequeña superficie de planta. Al no haber circulación de aire se evita la deshidratación del producto.

CONGELACIÓN CRIOGÉNICA

Los dos medios de refrigeración que se utilizan comercialmente son N2 líquido y CO2 sólido. En casi todos los casos el refrigerante utilizado se descarta como gas, aunque en algunos equipos de inmersión se suele re-comprimir y re-licuar por una cuestión de costos.

Inicialmente, el CO2 fue el de uso más habitual, pero hace años que predomina el N2 porque es más fácil de manejar en los equipos (es un líquido que gasifica y se distribuye fácilmente con un ventilador). Además, se lo almacena a temperatura ambiente, sin necesidad de un equipo de refrigeración como en el caso del CO2.

Hay varios modelos de equipos de congelación criogénica:

Gabinetes (Batch): se asemeja a un gabinete refrigerador estándar. El producto se carga en bandejas, en un rack que es cargado a su vez al congelador, y se saca del mismo una vez congelado el producto. Ocupa muy poco espacio, pero el nivel de producción es limitado a unos pocos kg/h.

Aunque no es un equipo continuo, su costo relativamente bajo (y la posibilidad de alquilarlo) y su versatilidad lo hacen el preferido de nuevos emprendimientos. Puede operar con N2 o CO2.

Congelador de Inmersión: el producto circula a través de un baño de N2 líquido, obteniéndose la velocidad de congelación más alta, pero la eficiencia es muy baja.

El rendimiento es alto si se mide en función de la deshidratación del producto, al tiempo que se previene el daño por adherencia del producto a la superficie de la cinta. Sólo funcionan con N2, donde la inmersión de 5 a 50 seg rápidamente congela la superficie, mejorando la textura y evitando el exudado.

Congelador por aspersión: en estos equipos el consumo de refrigerante oscila entre 1 y 1.1 kg N2 / kg de producto.

Poseen las ventajas de ocupar poco espacio, requerir poca mano de obra para su operación y mantenimiento, lograr altos valores de producción usando una cinta continua, y obtener pérdidas por desecación del producto bajas.

Sin embargo, se requiere una puesta a punto cuidadosa ya que debido a la gran diferencia de temperaturas entre la superficie del alimento y el líquido que evapora, se forma una capa de vapor sobre el alimento que dificulta la transferencia de calor. Además, existe evaporación excesiva del refrigerante (hasta un 30 %).

Una buena práctica es pre-enfriar los productos usando para ello los vapores de N2 fríos, minimizando así la diferencia de temperatura entre producto y refrigerante y el efecto del film de vapor sobre la superficie de los productos. La velocidad de congelación en este equipo depende de la temperatura del túnel y del valor del coeficiente de transferencia calórica. Para una operación eficiente la temperatura del túnel no debe ser superior a los -80ºC.

La cinta es un espiral autoportante, conformado antes de entrar al congelador, y que requiere una mínima estructura de soporte espiral, minimizando los riesgos por una mala higiene, y disminuyendo la masa de cinta a enfriar junto con el producto. El diseño es tal que los laterales de cada cinta soportan la fila superior. Esto crea una zona cerrada de congelación en la que el aire frío es canalizado verticalmente hacia abajo mientras que el producto se mueve hacia arriba, a través de la espiral.

No hay comentarios:

Publicar un comentario

Mensajes....